Automobilový průmysl je synonymem pro inovace a vyžaduje neúnavnou přesnost, rychlost a spolehlivost při výrobě komponentů. Mezi kritickými automobilovými díly hrají výfukové systémy – zejména výfukové potrubí – klíčovou roli ve výkonu vozidla, regulaci emisí a snižování hluku. Vzhledem k tomu, že se výrobci snaží splňovat přísné standardy kvality a výrobní cíle, svařovací roboti se stali nepostradatelnými nástroji při výrobě výfukových systémů. Tento článek zkoumá, jak robotické svařovací systémy, integrované s pokročilým polohovacím zařízením, jako jeotočné naklápěcí polohovačeazakázková příslušenství, způsobují revoluci ve výrobě automobilových výfuků a zvyšují efektivitu, konzistenci a kvalitu produktů na nebývalou úroveň.

1. Složitost výroby výfukových trubek

Výfukové potrubí je vystaveno extrémním podmínkám, včetně vysokých teplot, korozivních plynů a mechanických vibrací. Aby těmto výzvám odolalo, je obvykle vyrobeno z nerezové oceli nebo hliníkované oceli a vyžaduje bezešvé, vzduchotěsné svary napříč složitými geometriemi. Tradiční ruční svařovací procesy v takových aplikacích často bojují s udržením konzistence, což vede k vadám, jako je pórovitost, neúplné tavení nebo deformace.

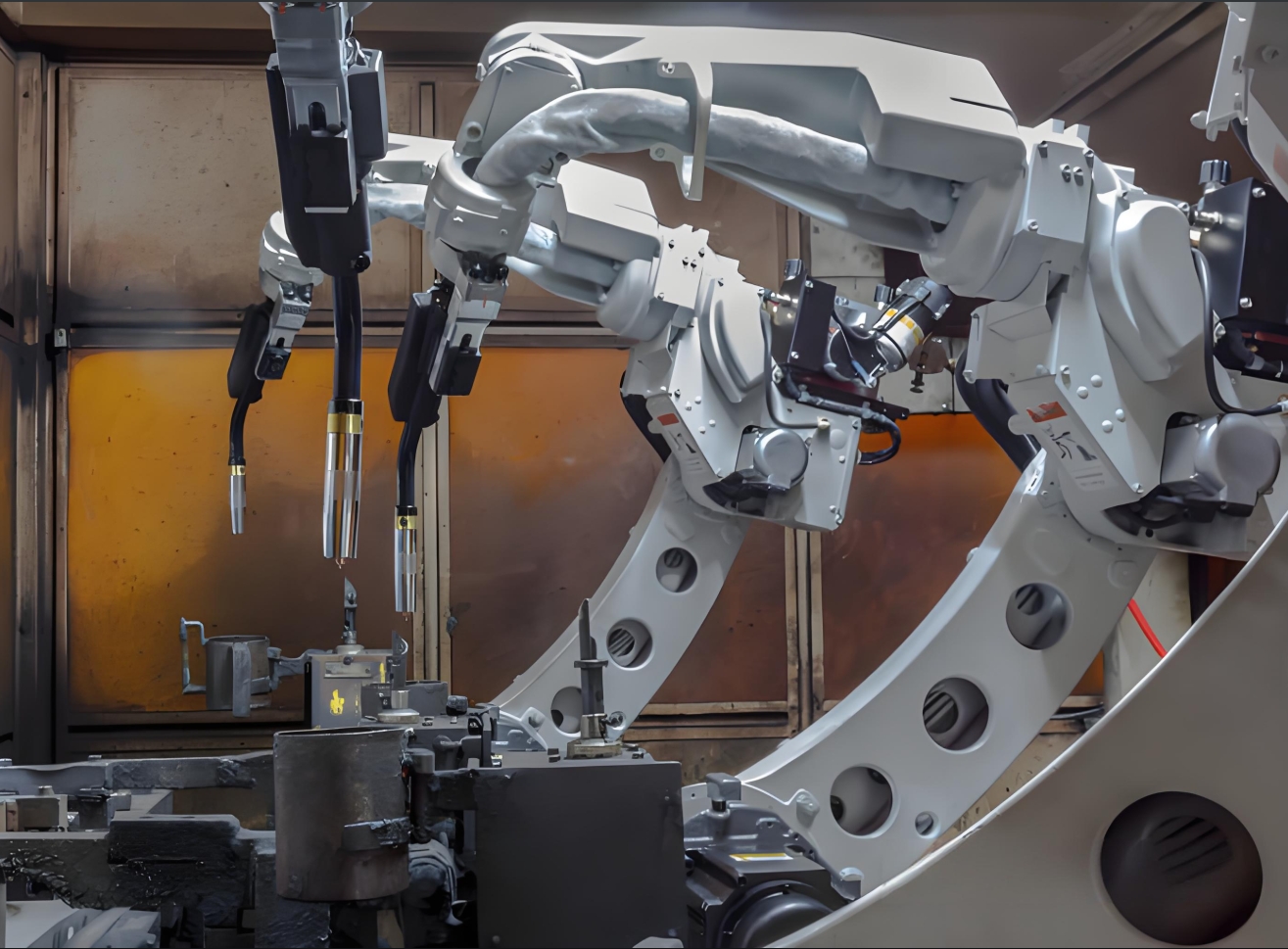

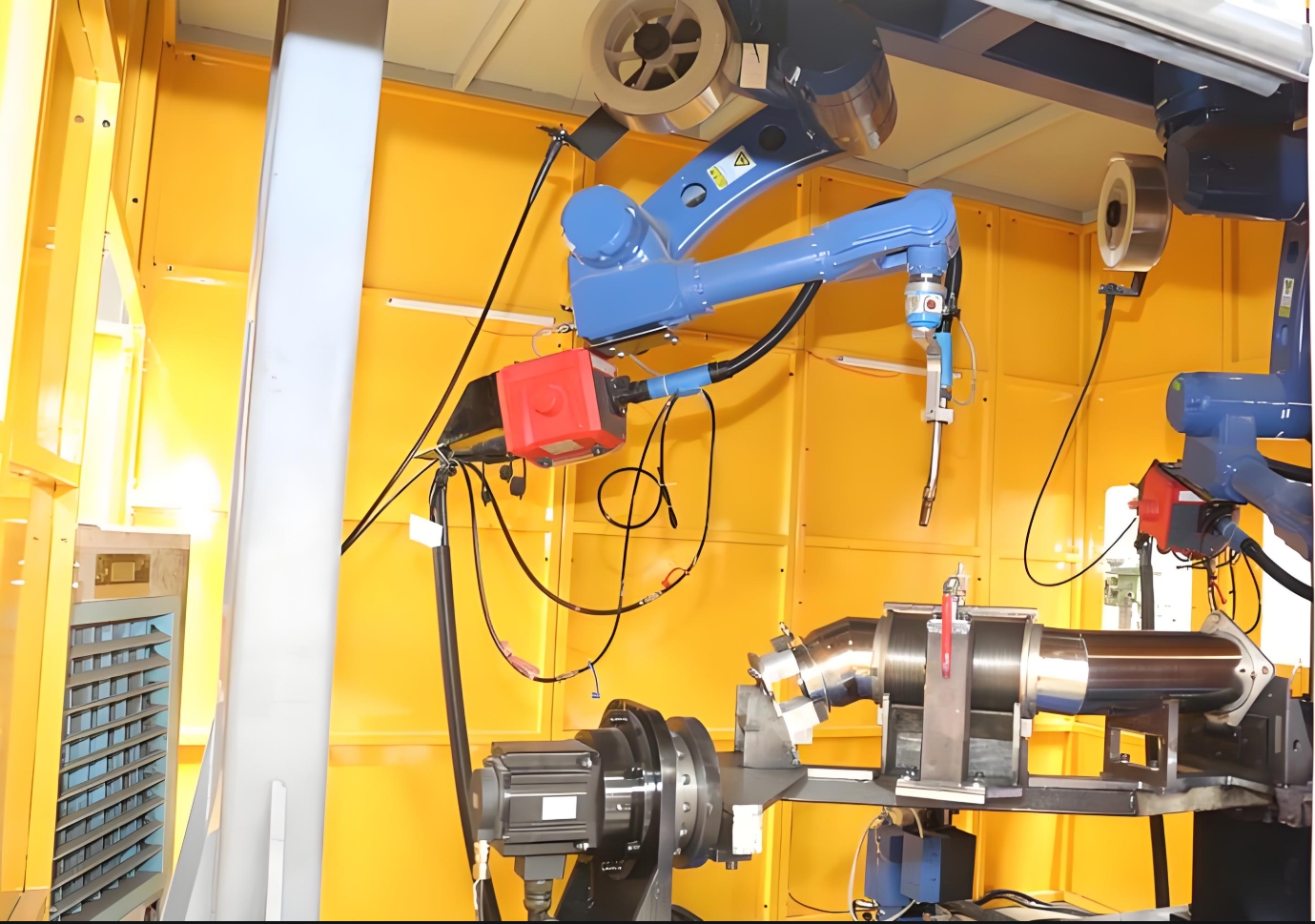

Svářecí roboti však v těchto složitostech vynikají. Jsou vybaveni víceosým kloubovým systémem a synchronizováni s přesnými polohovacími systémy a zajišťují bezchybné svary na zakřivených površích, přírubách a spojích – což je zásadní pro zajištění integrity výfukového systému.

2. Robotické svařování v praxi: Klíčové aplikace pro výfukové potrubí

2.1 Svařování trubky k přírubě a trubky k tlumiči výfuku

Výfukové systémy se skládají z několika komponent, včetně trubek, katalyzátorů, rezonátorů a tlumičů výfuku. Robotické svařovací systémy automatizují spojování trubek s přírubami nebo pouzdry tlumičů výfuku, čímž zajišťují rovnoměrné provaření a minimalizují tepelně ovlivněné zóny (HAZ). Například6osý kloubový robotdokáže manévrovat po obvodu potrubí a udržovat optimální úhly hořáku a rychlost pohybu i na konturovaných površích.

2.2 Laserové svařování tenkostěnných součástí

Moderní výfukové potrubí má často tenkostěnné konstrukce, které snižují hmotnost a zároveň zachovávají pevnost. Laserové svařovací roboty s vysokou hustotou energie a úzkými svarovými švy zabraňují deformaci a zachovávají vlastnosti materiálu. To je obzvláště výhodné pro výfukové systémy z nerezové oceli, kde je přesnost prvořadá.

2.3 Vícevrstvé svařování pro silné spoje

U vysoce výkonných výfukových systémů v užitkových vozidlech provádějí robotické systémy pro obloukové svařování v plynové lázni (GMAW) vícevrstvé svary, aby vytvořily robustní spoje mezi silnostěnnými trubkami a konzolami. Adaptivní svařovací algoritmy upravují parametry v reálném čase tak, aby se přizpůsobily rozdílům v materiálu.

3. Zvýšení flexibility pomocí otočných polohovacích zařízení

Efektivita robotické svařovací buňky závisí na bezproblémové koordinaci mezi robotem a obrobkem.Rotační naklápěcí polohovačejsou v tomto procesu klíčové, protože umožňují otáčení a naklápění výfukových trubek o 360 stupňů během svařování. Mezi výhody patří:

- Optimální přístupnost kloubůPolohovací zařízení přeorientuje trubku tak, aby svarový šev byl v ploché nebo vodorovné poloze, což zjednodušuje programování robota a zkracuje doby cyklů.

- Snížené přemisťováníDynamickým nastavením obrobku může robot provést více svarů v jednom nastavení, čímž se minimalizuje doba prostojů.

- Vylepšená ergonomieOperátoři nakládají/vykládají součásti, zatímco robot svařuje, čímž maximalizují propustnost.

Například dvoupolohový polohovač umožňuje svařování jedné trubky během zatěžování další, čímž se dosahuje téměř nepřetržité výroby.

4. Přesné upínání: Páteř konzistence

Přizpůsobenosvařovací přípravkyjsou klíčové pro přesné udržení součástí výfuku v zarovnání během robotického svařování. Mezi klíčové konstrukční aspekty patří:

- Upínací mechanismyPneumatické nebo hydraulické svorky upevňují potrubí, příruby a konzoly bez poškození povrchů.

- ModularitaRychlovýměnné upínací přípravky umožňují montáž na různé průměry nebo konfigurace trubek, což je ideální pro výrobu smíšených modelů.

- Tepelný managementSvítidla vyrobená z tepelně odolných materiálů odolávají dlouhodobému vystavení svařovacím obloukům.

Pokročilé přípravky integrují senzory pro ověření umístění součástí před zahájením svařování, čímž eliminují vady způsobené nesprávným souosím.

5. Kvantifikace zvýšení efektivity

Zavedení robotických svařovacích systémů ve výrobě výfukových trubek přináší měřitelná zlepšení:

- Zkrácení doby cykluRobotická MIG svářečka dokáže dokončit obvodový svar za 60 sekund, oproti více než 180 sekundám u ručního svařování.

- Vyšší doba provozuschopnostiRoboty pracují 24 hodin denně, 7 dní v týdnu s minimálními prostoji, což zvyšuje roční produkci o 30–50 %.

- Úspora materiáluPřesné řízení parametrů snižuje rozstřik a nutnost oprav, čímž se snižují náklady na spotřební materiál o 15–20 %.

Například dodavatel automobilového průmyslu Tier-1 oznámil40% zvýšení propustnostipo nasazení robotických buněk se synchronizovanými polohovači pro montáž výfuku.

6. Zvyšování kvality na automobilovou úroveň

Robotické svařování zajišťuje shodu s normami kvality pro automobilový průmysl, jako je například IATF 16949:

- OpakovatelnostRoboty replikují svarové dráhy s přesností ±0,1 mm, čímž eliminují lidský vliv.

- Detekce vadIntegrované systémy vidění nebo senzory pro monitorování oblouku detekují nepravidelnosti v průběhu procesu a spouštějí okamžité opravy.

- DokumentaceAutomatizované systémy generují sledovatelné svařovací protokoly, které jsou klíčové pro audity a stahování z trhu.

Kontroly po svařování ukazují, že robotické systémy snižují pórovitost a míru vzniku trhlin o více než 90 % ve srovnání s manuálními metodami.

7. Udržitelnost a budoucí trendy

Výrobci automobilů stále více upřednostňují udržitelnost. Robotické svařování tento posun podporuje tím, že:

- Snížení spotřeby energieEfektivní doba zapálení oblouku a optimalizované dráhy pohybu snižují spotřebu energie.

- Minimalizace odpaduVyšší výtěžnost prvního průchodu snižuje zmetkovitost.

- Povolení odlehčeníPřesné svařování umožňuje použití pokročilých, tenčích materiálů bez kompromisů v oblasti trvanlivosti.

S výhledem do budoucna,Svařovací roboti řízení umělou inteligencívyužije strojové učení k automatické optimalizaci parametrů pro nové materiály, zatímcokolaborativní roboti (koboti)bude pomáhat operátorům s malosériovou výrobou.

Závěr

V oblasti výroby automobilových výfukových systémů, kde panují vysoké sázky, představují svářecí roboti – doplnění inteligentními polohovači a přípravky – vrchol přesného inženýrství. Automatizací složitých svářečských úkolů tyto systémy umožňují výrobcům dosáhnout kratších cyklů, bezchybné kvality a škálovatelné výroby. S přísnějšími předpisy pro emise výfukových plynů a vývojem konstrukcí vozidel zůstane technologie robotického svařování základním kamenem inovací a povede automobilový průmysl k chytřejší a čistší budoucnosti.

Pro výrobce průmyslových robotů zdůraznění těchto schopností ve výfukových systémech nejen zdůrazňuje technické znalosti, ale také staví jejich řešení do role nezbytných partnerů pro rozvoj excelence v automobilové výrobě.

Čas zveřejnění: 21. března 2025